OCA光学胶的加工重点,以及生产细节管控

OCA光学胶一直是模切加工的一个难题, 每家OCA光学胶加工企业方法都不尽相同,材料管控的标准也有很大出入, 所以OCA光学胶暂时还没有一个统一的标准,因此对于工程师灵活性要求非常大。在OCA光学胶加工方式探讨中,很多人认为重点在方法,其实不然,OCA光学胶加工重点在于生产细节管控。

一:OCA材料的特性和作用

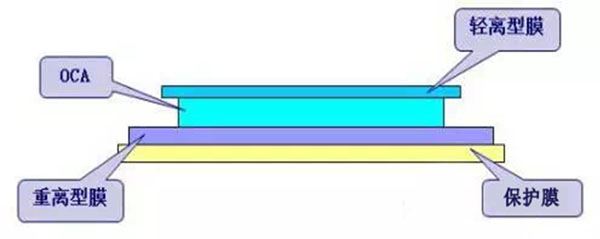

OCA光学胶是光学压克力胶做成无基材,然后在上下底层,再各贴合一层离型薄膜,是一种无基材高透双面贴合胶带,内聚力一般,流动性非常大,挤压后非常容易变形。目前它是触控屏最佳胶粘剂,主要用于触摸屏上的材料粘合,起到电容触碰感应效果,要求洁净度非常高。

二:了解客户的使用方式

模切OCA一般有四种结构;·

1 .保护膜+重离型+OCA胶+轻离型, 此工艺需要换膜, 加工难度比较大,成本高,一般是大企业所需产品。

2 .重离型+ OCA胶+轻离型, 此工艺同样需要换膜, 只是少层保护膜,是目前常用的方式。

3 .重离型+ OCA胶+轻离型, 不需要换膜, 是一般杂牌机所用最多方式,此方式加工简单,容易管控,不良率少,价格就便宜很多。

4.重离型+OCA+轻离型三层全部一样大小,同上面3是一样的也不需要换膜,杂牌机所用到的方式,此方式加工简单,容易管控,不良率少,价格便宜。唯一不好的是边缘会有挤压痕迹,不过杂牌对这些管控都松很多,一般轻微都可以采纳。

5.手机在组装时,一般会盖住OCA 0.5mm的边,也就是说边缘如有轻微的压痕,只要管控在0.5mm内,大部分客户是可以使用的。

三:材料管控

1 .主材OCA来料时候需检测有无白点、脏污、凹凸、接头、气泡、针孔等不良, 在分条OCA光学胶时需要用6英寸卷芯收卷, 防止收卷时里面皱褶。注意分条时的洁净度、刮花等不良问题,另注意储存温度的控制。

2 .辅材离型膜,一定要表面光滑度非常高(有彩纹等问题的离型膜不行),高透性要好,裁断面和产品表面要干净无毛丝、灰尘、刮花痕迹。

四:设备

现在OCA加工由于刀模性质特点,多数用到平刀。圆刀加工主要用于换膜、OCA切裸胶等工艺。机器要求接地去除静电。

1 .平刀生产设备不允许有铁锈等影响洁净度和环境的问题出现,最好是用组合线,从头到尾一次性模切加工解决所有问题,如果收卷后再次加工,不良率将不可估量。

2 .圆刀设备的要求主要是稳定性要高,模具表面光滑锋利,设备同样要求无铁锈等问题。

五:环境要求

1 .换膜加工一般要求千级以上的无尘室,要求人员不能在生产机器边缘随便走动,生产车间人员越少越好,因为走动会造成静电或带起灰尘。

2.温度要求控制在20-24度,因为这个温度是OCA流动性相对来说比较稳定和人员比较舒适的温度。

3.湿度要求管控到80%正负10%,在这个范围静电会比较小。

4 .要清洁无尘室墙壁等地方,保证加工环境中没有尘埃粒子,也不能存放纸质材料或其他容易产生灰尘的材料。

六:模具/工艺

1 .平刀模一般是木板或铝板镜面刀,把内角垂直处理(处理方式:在刀片朝内面预留刀锋0.1mm到0.15mm,高度抛光处理掉角度,垂直于固定板面) , 或内角1 0 - 1 5度的模具, 对于直角产品一般开跳刀模具, 可以保证角度不会有挤压痕迹。刀片一般采用日本进口的镜面刀。有传闻说平刀用腐蚀模或雕刻模生产OCA,但从实际使用来看,没有镜面刀好。平刀 OCA生产工艺大致如下:

2 .圆刀模具角度开内直外斜,模具必须抛光处理或其他能使模具表面光滑锋利的处理方式处理,但圆刀模具的锋利度到现在为止还是比不过镜面刀的锋利度,所以圆刀工艺一般都是切裸胶。圆刀的优势是多工序一次成型,洁净度管控起来比平刀工艺简单很多,包括气泡等问题也能起到非常大的改善,整体不良率控制会比平刀好。

七:常见问题

漏光、折痕、压痕、溢胶、白点、异物、针孔、凹陷、气泡、胶皱、划伤。

1. 漏光(产品出货到客户贴合时产生的问题)

解决办法

1.1客户本身设计尺寸为下限加上生产尺寸偏下限,导致模具尺寸设计偏小,应提前和客户沟通,了解客户产品实际尺寸。

1.2公司内部和客户测量尺寸有偏差,可拿10个产品到客户那边去测量尺寸,再拿回公司测量尺寸,对比两边尺寸相差多少,做成统一的尺寸标准。

1.3控制加工环境,储存环境和运输环境温度,可控制缩胶等问题。

2. 折痕、压痕、胶皱、划伤等问题

解决办法

2.1卷芯过小导致靠近卷芯部件出现皱褶等不良,改用6英寸大卷芯。

2.2若原材放在卡板上,原材料的自重使材料产生压痕,使用治具,使材料悬空放置。

2.3刀模不够锋利或是泡棉不合适导致压痕,刀采用优质镜面刀(日本进口)木刀模。木板要求厚度为2 1 - 2 2mm,比一般的厚2mm。泡棉采用低密度高弹力的垫刀泡棉。一般采用密度45度、弹力70%。

2.4原材料分切时对材料表面产生划伤压痕等问题,原材料在分切时,需加轻离型膜进行有效保护,避免造成表面伤痕。另外,在分切时,注意材料张力,尽量减少胶打皱现象。

2.5模切时产生的问题,减少复合的压力,模切走料避免和金属或其他固定不转动物品直接接触,增加保护装置。

3. 溢胶

解决办法

3.1刀模不够锋利或是泡棉不合适导致压痕,刀采用优质镜面刀(日本进口)木刀模。木板要求厚度为2 1 - 2 2mm,比一般的厚2mm。泡棉采用低密度高弹力的垫刀泡棉。一般采用密度45度、弹力70%。

3.2胶粘模具,给刀内和泡棉侧面打脱模剂,预防模具粘胶。

3.3排废造成溢胶,更改排废角度,加快模切速度,减少停顿时间。

3.4手工包装造成挤压不良,加强手法的熟练程度和纠正错误的手法。

4. 白点、异物

解决办法

4.1模切中材料在运转中产生静电,会吸附空气中的灰尘异物,在胶裸露位置加离子风机,离子分机后面有过滤器;另外同时在胶裸露位置加无尘挡板隔离保护。

4.2环境因素影响,减少作业人员在机器前的走动频率;无尘室增加或更换FFU(高效过滤器)。

5. 针孔、凹陷

解决办法

5.1加工中灰尘异物造成,在胶裸露位置加离子风机,离子分机后面有过滤器;同时在胶裸露位置加无尘挡板隔离保护。

5.2合胶轮上吸附有灰尘异物,在贴合换膜用轻离型膜时造成轻离型膜有凹陷,同时影响到产品胶体,加离子风机;增加贴合滚轮的清洁频率。

5.3拿取产品, 力度过大造成产品压痕, 包装时, 注意拿取产品的力度,小心轻放。

6. 气泡

解决办法

6.1包装时剥离托底低粘膜造成气泡,加强剥离低粘膜手法的准确度和熟练程度。

6.2原材料有气泡不良,向供应商反馈,要求改善。

6.3模切产生气泡,垫刀泡棉采用低密度高弹力的垫刀泡棉,一般采用密度45度、弹力70%。

6.4已经模切发现气泡,用高压脱泡机进行脱泡。